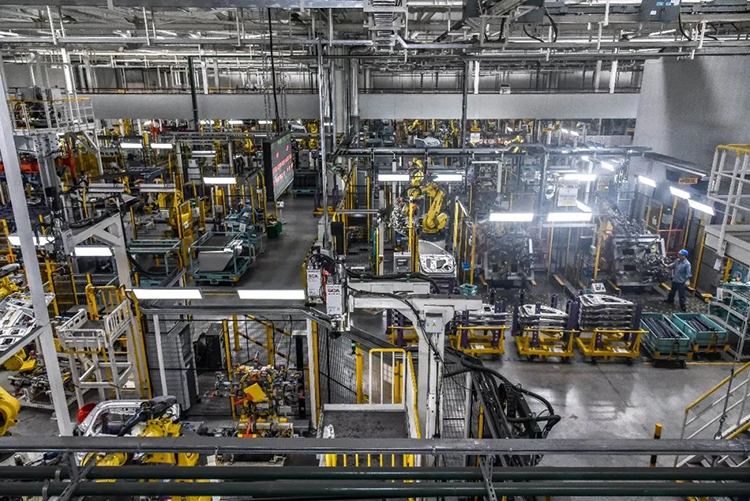

אין ינדאַסטריאַל פּראָדוקציע אַקטיוויטעטן, די קוואַליטעט און פעסטקייַט פון ייַזנוואַרג פּראָדוקטן זענען קריטיש פֿאַר די זיכער און עפעקטיוו אָפּעראַציע פון די גאנצע פּראָדוקציע שורה.אָבער, מיר זאָל נישט פאַרזען ווייכווארג קאַנפיגיעריישאַן.ווייכווארג ישוז קענען אויך פירן צו סיסטעם קראַשיז, דאַטן אָנווער אָדער די ינאַביליטי פון די פּראָדוקציע שורה צו דורכפירן זייַן טאַסקס רעכט, וואָס קענען האָבן אַ באַטייטיק פּראַל אויף די גאנצע פּראָדוקציע פּראָצעס.דעריבער, אין ביידע ייַזנוואַרג און ווייכווארג אַספּעקץ פון די ינדאַסטריאַל פּראָדוקציע סוויווע, טראָובלעשאָאָטינג איז אַ נייטיק שריט צו ענשור אַז ויסריכט אַפּערייץ סמודלי, גאַראַנטירן פּראָדוקציע עפעקטיווקייַט און טייַנען זיכערקייַט און רילייאַבילאַטי.

הייַנט, לאָזן ס דעלוו אין אַ פאַקטיש-וועלט פאַל ווו ווייכווארג קאַנפיגיעריישאַן האט אַפעקטאַד פּראָדוקציע.לאָמיר מאַכן זיכער אַז מיר טאָן טראָובלעשאָאָטינג יפעקטיוולי אין דער צוקונפֿט צו ענשור די עפעקטיווקייַט און רילייאַבילאַטי פון אָטאַמייטיד פּראָדוקציע שורות!

1

קונה באַמערקונגען: די עקוויפּמענט אויף-פּלאַץ איז יקספּיריאַנסט ישוז מיט די CN-8032-L מאָדולע דראַפּינג אָפפלינע, ריזאַלטינג אין די מאַשין טריגערינג אַ נויטפאַל האַלטן און די פּראָדוקציע שורה אויפהערן אָטאַמאַטיק אָפּעראַציע.מאַנואַל ינטערווענטיאָן איז פארלאנגט צו ומקערן נאָרמאַל אָפּעראַציע, קאָזינג דיסראַפּשאַנז צו רעגולער פּראָדוקציע און טעסטינג.אויב די אַרויסגעבן פון מאַדזשולז דראַפּינג אָפפלינע קענען ניט זיין יפעקטיוולי ריזאַלווד, דאָס וועט פּראַל אויף די לעצט פּראָדוקציע פּראָדוקציע.

2

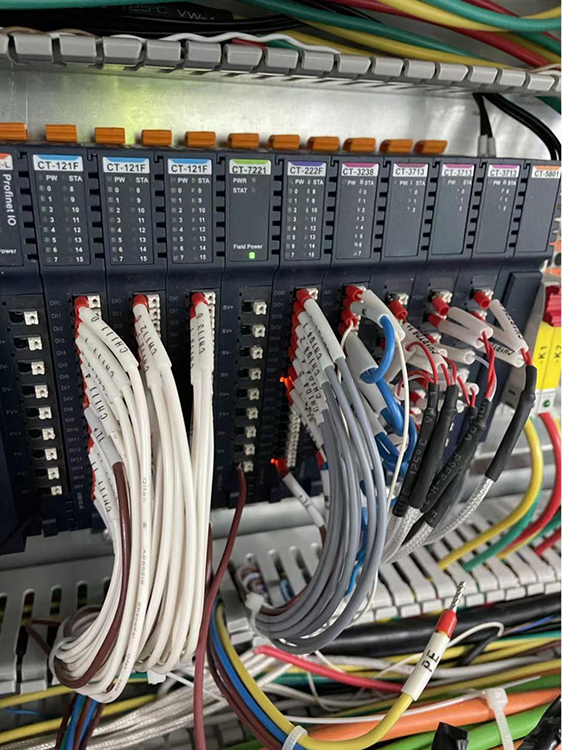

נאָך קאָמוניקאַציע אויף-פּלאַץ מיט די טעכניש פּערסאַנעל, עס איז געווען באשטעטיקט אַז פון דריי פּראָדוקציע שורות, צוויי פון זיי האָבן יקספּיריאַנסט די זעלבע אַרויסגעבן פון מאַדזשולז דראַפּינג אָפפלינע אין דער זעלביקער אָרט.בעערעך 1 רגע נאָך דראַפּינג אָפפלינע, די מאַדזשולז וואָלט אויטאָמאַטיש ריקאַנעקטיד.דער קונה האט פריער געפרוווט מאָדולע ריפּלייסמאַנץ, וואָס האט נישט סאָלווע דעם פּראָבלעם.אַן ערשט אַסעסמאַנט האט אנגעוויזן אַז די אַרויסגעבן איז מסתּמא נישט שייַכות צו די קוואַליטעט פון די מאָדולע.די פאלגענדע טראָובלעשאָאָטינג סטעפּס זענען גענומען:

1. דערהייַנטיקט מאָדולע פירמוואַרע אינפֿאָרמאַציע און פּראָגראַם GSD טעקעס צו עלימינירן פירמוואַרע קאַמפּאַטאַבילאַטי ישוז.

2. ריפּלייסט מאַדזשולז ווידער צו ויסשליסן פּאָטענציעל יחיד מאָדולע חסרונות.

3. וועריפיעד נעץ, סוויטשיז, און מאַכט צושטעלן ייַזנוואַרג אינפֿאָרמאַציע, לאַרגעלי ילימאַנייטינג ייַזנוואַרג-פֿאַרבונדענע ישוז.

4. מאַדאַפייד די נעץ סטרוקטור צו עלימינירן פּאָטענציעל נעץ-פֿאַרבונדענע סיבות.

5. ניצן פילטערס אויף די מאַכט צושטעלן צו ויסשליסן מאַכט-פֿאַרבונדענע ישוז.

6. ינוועסטיגעד און ריזאַלווד קיין נעץ יפּ אַדרעס קאָנפליקט.

7. טעמפּערעראַלי פאַרקריפּלט די ראַוטער קאַנעקטינג צו די פונדרויסנדיק נעץ, וואָס רידוסט די אָפטקייַט פון פאַלן-אָפס אָבער האט נישט גאָר סאָלווע די אַרויסגעבן.

8. קאַפּטשערד נעץ פּאַקיץ און יידענאַפייד ניט-סיקליק דינסט דאַטן פּאַקיץ אין פּראָפינעט, לידינג צו פּלק ערראָרס רעכט צו פּאַקאַט טיימאַוץ.

9. באַעסד אויף די פריערדיקע שריט, יגזאַמאַנד די קונה ס פּראָגראַם.

דורך אַנאַלייזינג נעץ דאַטן פּאַקיץ, עס איז געווען דיסקאַווערד אַז דער קונה איז געווען ניצן Siemens 'מאָדבוס קאָמוניקאַציע פּראָגראַם.בעשאַס די דורכפירונג פון ספּעציפיש פונקציע בלאַקס, זיי ינאַדווערטאַנטלי אריין די ייַזנוואַרג אידענטיפיצירן פון איין פונקציע מאָדולע אין די פּראָגראַם פּינס.דאָס ריזאַלטיד אין די PLC קאַנטיניואַסלי שיקן UDP דאַטן פּאַקיץ צו דעם פֿונקציע מאָדולע, לידינג צו אַ "ניט-סיקליק דינסט טיימאַוט" טעות און געפֿירט די מאַשין צו גיין אָפפלינע.

3

די אַרויסגעבן אין די אויבן פאַל איז אַנדערש פון די טיפּיש PN קאָמוניקאַציע טיימאַוט געפֿירט דורך נעץ ינטערפיראַנס אָדער ינטעראַפּשאַנז.ניט-סיקליק דינסט טיימאַוץ זענען יוזשאַוואַלי שייַכות צו קונה פּראָגראַממינג, קפּו פאָרשטעלונג און נעץ מאַסע קאַפּאַציטעט.כאָטש די ליקעליהאָאָד פון דעם פּראָבלעם איז לעפיערעך נידעריק, עס איז נישט אוממעגלעך, און טראָובלעשאָאָטינג פון די פּראָגראַם אָדער נעץ סוויווע קענען זיין דורכגעקאָכט צו אַדרעס עס אין דער צוקונפֿט.

ווייכווארג ישוז זענען אָפט ווייניקער קענטיק, אָבער מיט אַ קאַלאַבערייטיוו און סיסטעמאַטיש צוגאַנג צו טראָובלעשאָאָטינג, מיר קענען ידענטיפיצירן די וואָרצל גרונט און סאָלווע פּראָבלעמס צו ענשור גלאַט פּראָדוקציע!

אַזוי, דאָס ענדיקט אונדזער טעכניש בלאָג פֿאַר דעם סעסיע.ביז די קומענדיגע מאל!

פּאָסטן צייט: אקטאבער 17-2023